Postup zpracování aktivního uhlí obvykle spočívá v karbonizaci následované aktivací uhlíkatého materiálu rostlinného původu. Karbonizace je tepelné zpracování při teplotě 400–800 °C, které přeměňuje suroviny na uhlík minimalizací obsahu těkavých látek a zvýšením obsahu uhlíku v materiálu. Tím se zvyšuje pevnost materiálu a vytváří se počáteční porézní struktura, která je nezbytná pro aktivaci uhlíku. Úprava podmínek karbonizace může významně ovlivnit konečný produkt. Zvýšená teplota karbonizace zvyšuje reaktivitu, ale zároveň snižuje objem přítomných pórů. Tento snížený objem pórů je způsoben zvýšením kondenzace materiálu při vyšších teplotách karbonizace, což vede ke zvýšení mechanické pevnosti. Proto je důležité zvolit správnou procesní teplotu na základě požadovaného produktu karbonizace.

Tyto oxidy difundují z uhlíku, což vede k částečnému zplyňování, které otevírá póry, které byly dříve uzavřené, a dále rozvíjí vnitřní porézní strukturu uhlíku. Při chemické aktivaci reaguje uhlík za vysokých teplot s dehydratačním činidlem, které eliminuje většinu vodíku a kyslíku z uhlíkové struktury. Chemická aktivace často kombinuje krok karbonizace a aktivace, ale tyto dva kroky mohou v závislosti na procesu probíhat i odděleně. Při použití KOH jako chemického aktivačního činidla byly zjištěny velké povrchy přesahující 3 000 m2/g.

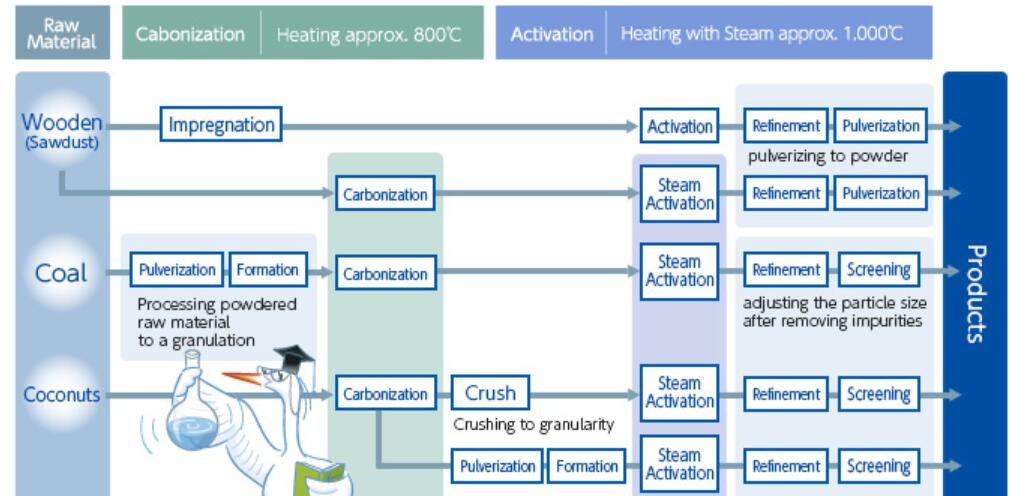

Aktivní uhlí z různých surovin.

Kromě toho, že je aktivní uhlí adsorbentem používaným k mnoha různým účelům, lze jej vyrábět z velkého množství různých surovin, což z něj činí neuvěřitelně všestranný produkt, který lze vyrábět v mnoha různých oblastech v závislosti na dostupné surovině. Mezi tyto materiály patří skořápky rostlin, pecky ovoce, dřevěné materiály, asfalt, karbidy kovů, saze, odpadní usazeniny z odpadních vod a polymerní zbytky. Různé druhy uhlí, které již existují v uhlíkaté formě s rozvinutou pórovitou strukturou, lze dále zpracovat za účelem vytvoření aktivního uhlí. Ačkoli lze aktivní uhlí vyrábět téměř z jakékoli suroviny, nejhospodárnější a nejšetrnější k životnímu prostředí je vyrábět aktivní uhlí z odpadních materiálů. Ukázalo se, že aktivní uhlí vyrobené ze skořápek kokosových ořechů má vysoký objem mikroporézních struktur, což z něj činí nejčastěji používanou surovinu pro aplikace, kde je vyžadována vysoká adsorpční kapacita. Piliny a další dřevěné zbytky také obsahují silně vyvinuté mikroporézní struktury, které jsou vhodné pro adsorpci z plynné fáze. Výroba aktivního uhlí z pecek oliv, švestek, meruněk a broskví poskytuje vysoce homogenní adsorbenty s značnou tvrdostí, odolností proti oděru a vysokým objemem mikroporézních struktur. PVC odpad lze aktivovat, pokud se předem odstraní HCl, a výsledkem je aktivní uhlí, které je dobrým adsorbentem pro methylenovou modř. Aktivní uhlí bylo dokonce vyrobeno ze zbytků pneumatik. Aby bylo možné rozlišit mezi širokou škálou možných prekurzorů, je nutné vyhodnotit výsledné fyzikální vlastnosti po aktivaci. Při výběru prekurzoru jsou důležité následující vlastnosti: specifický povrch pórů, objem pórů a distribuce objemu pórů, složení a velikost granulí a chemická struktura/charakter povrchu uhlíku.

Výběr správného prekurzoru pro danou aplikaci je velmi důležitý, protože variace prekurzorových materiálů umožňuje řídit strukturu pórů uhlíku. Různé prekurzory obsahují různé množství makroporéz (> 50 nm), které určují jejich reaktivitu. Tyto makroporézy nejsou účinné pro adsorpci, ale jejich přítomnost umožňuje více kanálů pro tvorbu mikroporéz během aktivace. Makropóry navíc poskytují více cest pro molekuly adsorbátu, aby se během adsorpce dostaly k mikroporézům.

Čas zveřejnění: 1. dubna 2022